| Autor | Institution |

|---|---|

| Christoph Neugrodda | Lehrstuhl für Brau- und Getränketechnologie, TUM |

| Benedikt Marschall | Lehrstuhl für Lebensmittelverpackungstechnik, TUM |

| Datum | 13. Juni 2019 |

| Ausgabe | 2 |

| Jahrgang | 87 |

| Seitenzahl | 87-89 |

Das Forschungsprojekt RoboFill 4.0 wurde in den letzten Jahren bei vielen Weihenstephaner Veranstaltungen vorgestellt. Es gab Vorträge bei mehreren Technologischen Seminaren und Flaschenkellerseminaren. Auch hier in „Der Weihenstephaner“ (Nr. 2, 2016, S. 85-87) wurde bereits zu Projektstart über RoboFill 4.0 berichtet. Nun, zu Projektende, soll im folgenden Beitrag nochmals aufgezeigt werden, was RoboFill 4.0 ausmacht und was dahinter steht.

Cyber-physikalisches Abfüllsystem

RoboFill 4.0 ist ein völlig neuartiges, flexibles und modular erweiterbares Abfüllkonzept zur industriellen Bereitstellung von personalisierten und kundenindividuellen Getränken in kleinster Auflage. So greift RoboFill 4.0 die Potentiale der 4. industriellen Revolution auf und überträgt diese in die Brauerei. Der Kunde wird in den Herstellungsprozess integriert. Durch die Individualisierung von Flasche, Etikett, Inhalt und Menge wird auf seine Wünsche eingegangen: So ist auch die Losgröße 1 möglich. Die Flexibilisierung – ein wichtiges Merkmal der 4. industriellen Revolution – ist durch die dynamische Gestaltung der einzelnen Prozesse gewährleistet. RoboFill 4.0 hat keine starre Verkettung der Prozesse und keine Umrüstvorgänge. Es gibt unterschiedliche Gebinde und flexible Materialflüsse. Die gesamte Produktionssteuerung ist autonom und individuell. Da die gesamte Anlage aus einzelnen Modulen besteht, ist selbst diese flexibel.

Ein Aspekt, der bei vielen für Verwirrung sorgt, ist, dass RoboFill nicht nur aus einer physisch vorhandenen Anlage in der Forschungsbrauerei des Lehrstuhls für Brau- und Getränketechnologie besteht, sondern eine Kopie im (weniger greifbaren) Cyberbereich existiert. Jedes Modul der Anlage und jede Flasche hat hier einen digitalen Zwilling. Dieser Zwilling wird bei RoboFill als Agent bezeichnet. Die wichtigsten Eigenschaften dieser Agenten sind, dass sie miteinander kommunizieren können, dass jeder seine eigenen Ziele verfolgt und dass sie autonom handeln. Damit weiß jede Flasche, wie sie ihr Ziel – in Zusammenarbeit mit den Modulen erfolgreich produziert zu werden – erreicht.

RoboFill 4.0 ist keine Industrieanlage, die 80.000 Flaschen pro Stunde produziert, sondern auf ein Output von 150 Flaschen/h ausgelegt ist. Dabei kann aber jede Flasche anders sein – sei es die Form, das Etikett oder auch der Inhalt. Dies alles wurde in einem Projektkonsortium von drei Forschungsstellen und neun Industriepartnern unter der Förderung der Bayerischen Forschungsstiftung erreicht. Im Nachfolgenden soll nun ein Gesamtbild des Abfüllkonzepts gezeichnet werden, in dem zunächst die physikalisch vorhandene Anlage beschrieben wird.

Physikalisch vorhandene Anlage

Die Abfüllanlage kann in drei wesentliche Bestandteile unterteilt werden, in:

- das flexible Materialflusskonzept durch Roboter und Lineartransportsystem

- die Flaschenausstattung mit Direktdruck und

- die individuelle Abfüllung mit Mehrkomponentenfüller

Jeder Bestandteil wurde durch ein oder mehrere Module umgesetzt.

Flexibler Materialfluss

Der Flaschentransport findet auf und durch folgende Module statt:

- Wareneingang und Warenausgang

- Roboter im Druckbereich

- Roboter im Abfüllbereich

- Lineares Transport System XTS als Übergang zwischen den Bereichen

Wareneingang und Warenausgang sind antrieblose Lager- und Beförderungssysteme, die aus Boschprofilschienen (Gestell) und Kunststoff (Gleitschienen) bestehen. Die Überwachung des Flaschenfüllstandes wurde mittels Näherungssensoren realisiert und wird über den jeweiligen virtuellen Zwilling an die Datenbank inklusive Visualisierung gemeldet. Damit wird der Benutzer auf einem Tablet über Flaschenmangel oder Flaschenstau informiert.

Als Roboter kommen zwei Yaskawa MH24 mit einer DX200 Steuerung zum Einsatz. Ein Roboter übernimmt Handhabungsfunktionen im Trockenbereich. So erfolgt hier der Transport der Flasche vom Wareneingang zur Abflammstation, von der Abflammstation zum XTS-System, vom XTS-System zum Drucker und schließlich wird die bedruckte Flasche aus dem Drucker aufgenommen und wieder auf das XTS-System gestellt, von wo sie zum Nassbereich transportiert wird. Hier übernimmt der Roboter des Nassbereiches den Transport im Abfüllmodul (Rinser – Füller – Verschließer).

Der Roboter ist ausgerüstet mit einem Zimmer Doppelgreifer GEH 6060IL-03-A-07, lebensmittelecht und mit IP64 zertifiziert. Bei den Greifern musste berücksichtigt werden, dass die gewählten Flaschensorten 0,3 l Longneck, 0,5 l NRW sowie 0,66 l Ale aufgrund des Druckbilds an verschiedenen Stellen, Hals oder Bauch, gegriffen werden müssen. Daher wurden verschiedene Greiferbacken konstruiert bzw. verschiedene Greifkonzepte geprüft, um so ein sicheres Handling der unterschiedlichen Flaschen zu gewährleisten. Durch den Einsatz der Doppelgreifer kann ein höherer Durchsatz erreicht werden.

Für den Transport zwischen den Bereichen, aber auch als dynamischer Puffer wird das Beckhoff XTS-System mit speziellen Aufnahmesystemen für die Flaschen (Movern) eingesetzt. Dies ist ein flexibles Umlaufsystem, das den individuellen Transport der einzelnen Flaschen (16 Flaschen maximal) ermöglicht. Das Antriebsprinzip des XTS-Systems beruht, wie auch beim Transrapid, auf einem Linearmotor, der durch bewegliche Magnete auf den Movern und einer stationären Spule betrieben wird.

Ausstattung durch Direktdruck

Die Direktbedruckung der Firma Dekron besteht aus zwei Modulen: der Abflammstation und dem Drucker (DecoType Lab).

Die Abflammstation ist eine Art Vorbehandlungsstation, damit die Flaschen nachfolgend bedruckt werden können. In der Abflammstation werden die Flaschen mit einem Gasbrenner abgeflammt, sodass die Kaltvergütung der Flasche oder auch anhaftender Staub entfernt werden. Damit die Flasche bedruckt werden kann, muss diese nach dem Abflammen wieder abkühlen, da sonst die Tinte auf der heißen Flasche verlaufen würde. Der Drucker besitzt einen Druckkorb mit acht Druckköpfen für die Farben CYMK, Weiß, Klarlack sowie für zwei Füllfarben. Es wird die piezoelektrische Tintenstrahltechnik, die auch bei Bürodruckern zum Einsatz kommt, verwendet. Hierbei werden die Druckköpfe unter Spannung gesetzt, es kommt zu einer Verformung und die Tintentropfen schießen auf die Flasche. Es sind Auflösungen bis 360 dpi möglich, was einer optischen Auflösung von 1080 dpi entspricht. Nach dem Druck findet abschließend eine UV-Behandlung zur Verfestigung des Druckbildes statt und die Flasche ist bereit, sich auf den Weg in den Abfüllbereich zu machen.

Abfüllung mit FlexiFill

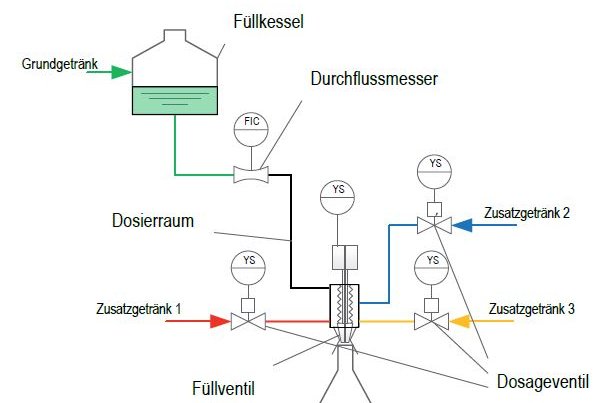

Die Abfüllung der Firma Krones besteht aus drei Stationen (Rinser, Füller, Verschließer). Rinser und Füller sind doppelt vorhanden, sodass hier von einem redundanten System gesprochen werden kann, durch das verschiedene Produkte gleichzeitig gefüllt werden können.

Der Transport der Flaschen erfolgt durch den Roboter auf optimierten Wegstrecken. Der Rinser nimmt die Flaschen mit einer Klammer auf, die die Flasche unterhalb des Mundstücks greift. Anschließend werden die Flaschen kopfüber geschwenkt und von unten mittels einer Spritzdüse gerinst. Nach Abschluss des Rinsens werden die Flaschen in eine der zwei Füllstationen gestellt. Das Füllprinzip Flexible Fill ist dabei eine Besonderheit der RoboFill-Anlage. Hier ist es möglich, neben einem Hauptprodukt bis zu drei Komponenten in eine Flasche dazu zu dosieren. Dabei erfolgt die Mischung nicht in der Flasche, sondern im Füllventil selbst. Einfacher gesagt: das Hauptprodukt verdrängt die Dosage. Es sind Zudosagen zwischen 5 und 350?ml möglich. So kann der Kunde Radler nach seinen eigenen Vorlieben und Vorstellungen bestellen und ausmischen lassen.

Nach der Befüllung wird die Flasche in den Verschließer gestellt, mittels Kronkorken verschlossen und abgeschwallt. Die etikettierte, gefüllte und verschlossene Flasche wird auf das Auslaufband gestellt und ist damit fertig zur Abholung.

Virtuelle Welt: der Cyber-Bereich

Neben dem oben beschriebenen Bereich der physikalisch vorhandenen Anlage gibt es bei RoboFill 4.0 eine virtuelle Welt, die sich aus dem aus dem Internet zugänglichen Kundenportal, einer Datenbank zur Verwaltung von Produktionsaufträgen und Betriebsdatenerfassung sowie aus einem Agentensystem für die Produktionssteuerung zusammensetzt.

Kundenportal & Produktionsdatenverwaltung

Zur Integration der Konsumenten in die Produktion wurde innerhalb RoboFill 4.0 ein Kundenportal mit Webshop eingerichtet, in dem der Kunde sein Getränk individuell konfigurieren und bestellen kann. Die Abbildung 3 zeigt die Schritte, die der Kunde im Kundenportal ausführen kann: Er kann aus drei verschiedenen Flaschentypen (0,33-l-Longneck-, 0,5-l-NRW- oder 0,66-Ale-Flasche) auswählen. Der nächste Schritt ist die Auswahl des Bieres bzw. der Zusatzkomponenten. Hier kann zwischen zwei verschiedenen Biersorten und drei Limonaden gewählt werden. Die einzige Einschränkung bei der Wahl des Mischungsverhältnisses ist, dass mindestens 50 Prozent Bier enthalten sein müssen. Anschließend ist die Erstellung eines persönlichen Etikettes gefragt. Hier kann der Kunde aus verschiedenen Vorlagen wählen und Bilder hochladen bzw. Texte eingeben. Natürlich werden die deklarationspflichtigen Angaben berücksichtigt. Die Flasche erhält zudem einen QR-Code, unter dem der Kunde weitere Informationen abrufen und die Produktionshistorie nachvollziehen kann.

Nach dem Bestellvorgang werden die im Kundenportal erstellten Aufträge an die Datenbank der Produktionsaufträge weitergegeben. Diese Aufträge können so vom Agentensystem ausgelesen und verarbeitet werden – damit beginnt die Produktion. Das Agentensystem meldet daraufhin den aktuellen Fortschritt der Produktion sowie die Zustände der einzelnen Maschinen zurück an die Datenbank. Abbildung 4 zeigt dieses Zusammenspiel der einzelnen Bestandteile des virtuellen Bereichs.

Agentensystem

Das zentrale Element in der virtuellen Umgebung von RoboFill 4.0 ist unumstritten die agentenbasierte Produktionssteuerung. Hier werden die Aufträge entgegengenommen, um für jede bestellte Flasche einen Flaschen-Agenten zu erstellen, der daraufhin in Zusammenarbeit mit den Maschinen-Agenten die Steuerung übernimmt. Wichtig ist hierbei, dass es keine Identifizierung der Flaschen in den jeweiligen Maschinen gibt, wodurch die Verantwortung für die korrekte Produktion rein beim virtuellen Abbild der realen Flasche liegt. Nur über die Kommunikation der Agenten untereinander ist es möglich, den Maschinensteuerungen zum richtigen Moment die notwendigen Signale zu senden und die Bearbeitung auszulösen. Diese dezentrale Art der Steuerung ist es auch, die die Individualisierung und eine sinnvolle Abfolge der unterschiedlichen Produktionsaufträge erst möglich macht.

IT-Security

Ein wesentlicher Aspekt, auf den im Projekt gemeinsam mit der Firma Siemens eingegangen wurde, ist das Thema der IT-Security. Da bei RoboFill 4.0 unterschiedliche Netzwerke miteinander verbunden sind und das Kundenportal vom Internet aus erreichbar sein soll, ist ein Sicherheitskonzept erforderlich. Dies wurde erreicht, indem im ersten Schritt eine Netzwerksegmentierung erfolgte. Die einzelnen Netzwerke sind mittels Firewalls geschützt. Zusätzlich wird sämtliche Netzwerkkommunikation überwacht. Abweichungen, z.?B. durch Cyberangriffe, können so frühzeitig erkannt und Gegenmaßnahmen eingeleitet werden werden.

Dank

Zusammenfassend ist RoboFill 4.0 die erste Abfüllanlage, die alle Aspekte der 4. industriellen Revolution zusammenbringt. Und sie steht nicht im Silicon Valley oder in München. RoboFill 4.0 steht in der Nähe der ältesten Brauerei der Welt und in der Wiege der Brauwissenschaft: in Weihenstephan.

Abschließend möchten sich die beteiligten Forschungsstellen, der Lehrstuhl für Brau- und Getränketechnologie (TUM), der Lehrstuhl für Lebensmittelverpackungstechnik (TUM) sowie das Fraunhofer IGCV, bei allen Industriepartnern für die intensive und produktive Zusammenarbeit innerhalb der letzten Jahre bedanken.

Ein großer Dank für die finanzielle Unterstützung gilt zudem der Bayerischen Forschungsstiftung.

| Name | Datei |

|---|---|

| RoboFill 4.0 - Das Abfüllkonzept der Zukunft |

Download Download

|